繁忙期の労働力不足、手作業によるグレーディング基準の不均一、隠れた欠陥の識別不能による高いロス、上昇する加工コストにより利益が圧迫される……これらの選別に関する課題が、農産物(果物、ナッツ、野菜)および食品加工企業の大規模な発展を妨げています。市場における製品品質の標準化に対する需要が高まるにつれ、従来のグレーディング方式では対応できなくなってきています。そのため、企業が発展上のボトルネックを打破するためには、効率的で正確かつインテリジェントな自動グレーディングソリューションが鍵となっています。

従来の選別モデルにおける4つの主要な課題—あなたも経験していませんか?

ほとんどの加工企業は、手作業または伝統的な簡易設備に依存して選別を行っており、以下のような顕著な課題があります。

-

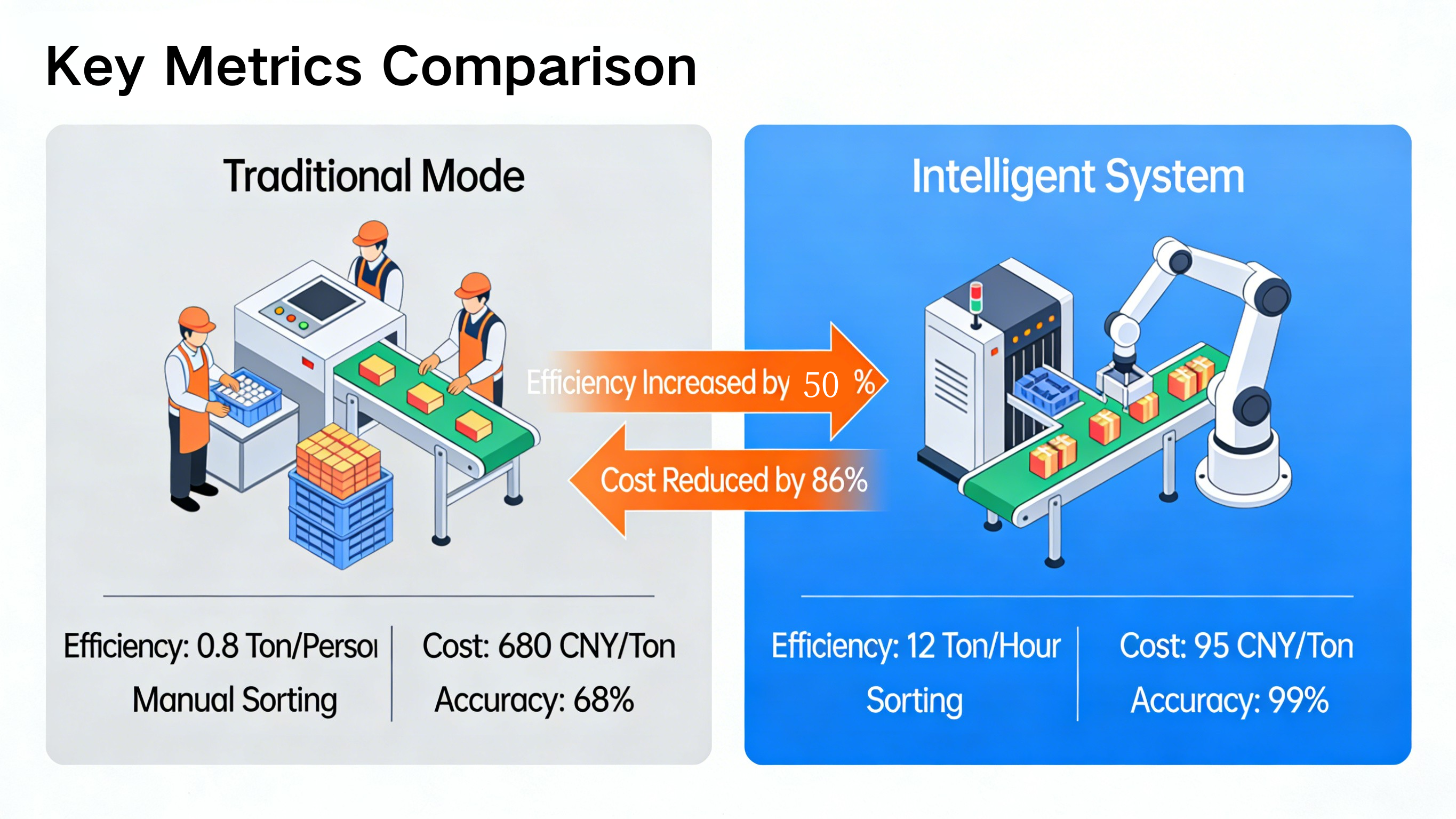

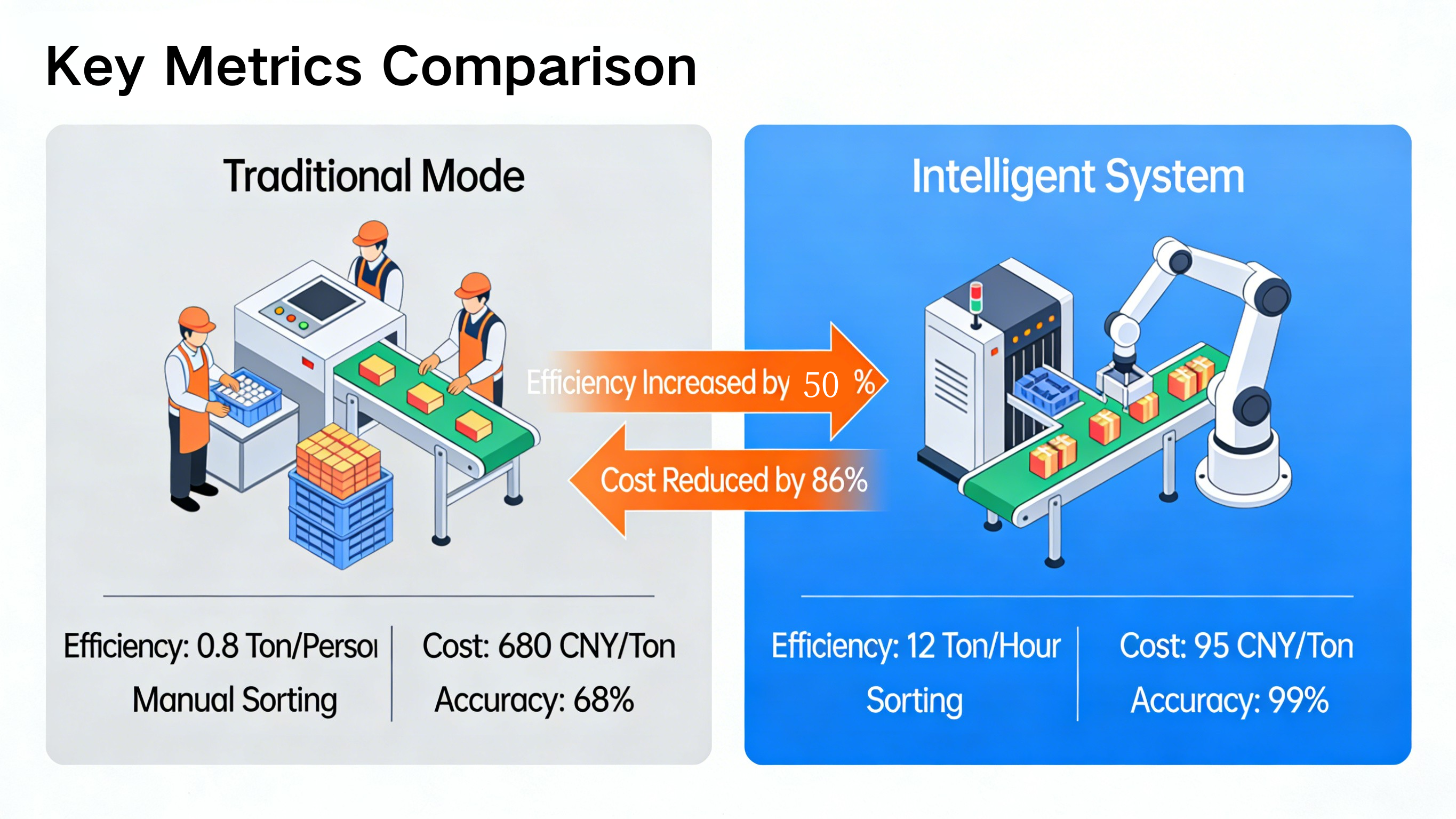

効率の低さとコストの高さ : 繁忙期には「人手が確保しづらい」状況が発生し、手作業による1人あたりの日間処理能力はわずか0.5~1トン。伝統的設備はサイズなど単一の次元でのみ選別を行うため、時速3トン未満の処理能力にとどまります。労働費および運用・保守コストが総加工コストの60%以上を占めています。

-

選別精度が低く、品質が不安定 : 手作業による目視判断には主観的な誤差が生じやすく、糖度や内部傷病といった隠れた指標を識別できません。精度は60~70%程度です。伝統的設備にはスマート検出モジュールがなく、誤選別や見落としが発生しやすく、ブランド評価に悪影響を及ぼします。

-

損失が大きく、利益が減る : 市場に流出する識別不能な不良品により、返品率が15%~20%に達している。不良品はまた、一括りの商品全体を汚染する可能性もある。果物加工業界に限っても、年間の選別ロス率は10%を超えている。

-

トレーサビリティの欠如と高いコンプライアンスリスク : 従来型のモデルではデータ記録が行われておらず、全工程にわたる品質のトレーサビリティを実現することが困難であり、厳しい食品品質監視要件を満たすことができない。

コアブレイクスルー:知能型自動選別システムが選別工程の価値を再構築

従来型モデルと比較して、当社の自動選別システムはAI視覚認識や光学検出といったコア技術に基づき、「経験則による判断」から「データ駆動型意思決定」への飛躍を実現している。効率性、正確性、コスト、コンプライアンスの4つの側面で、強みを確立している。

1. 効率の飛躍的向上:1時間の作業が7人の労働者が1日かけて行う作業量に相当—繁忙期の不安解消

-

処理効率の飛躍的向上 : 1本のラインで1時間あたり6〜15トンを処理可能(中型果物の柑橘類やリンゴでは12〜15トン)で、これは7人の作業員が1日かけて行う作業量に相当します。2チャンネル化により最大1時間あたり20トンまで到達でき、繁忙期の生産能力に対応可能です。

-

完全プロセス自動化 : 投入から検査、選別、包装まで全工程が無人運転を実現し、24時間365日連続運転が可能となり、繁忙期における労働力不足を完全に解決します。

2. 精密な選別:97%の精度+多次元フルインスペクション—潜在的な欠陥を排除

-

多次元フルインスペクション : 外観の欠陥(斑点、虫食い跡など)、サイズ、重量といった明示的な指標を正確に識別すると同時に、糖度や内部病変といった隠れた指標についても非破壊検査により識別することで、包括的なスクリーニングを実現します。

-

97%の検出精度 : 数百万件のサンプルで学習したAIアルゴリズムにより、誤差率は3%未満で、手作業による70%の精度を大きく上回ります。20種類以上のカテゴリーに対して個別モデルのカスタマイズが可能です。

3. コスト削減と効率改善:80%のコスト削減+10%の損失削減—直接的な利益成長

-

重要なコスト削減 : 手作業を置き換えることで人件費を40%以上削減。総合的な処理コストは1トンあたり600〜800元から100元以下に低下し、80%以上の節約を実現。

-

著しいロス削減 : 損失率は10%以上から3%未満に低下し、返品率は5%未満にまで減少することで、直接的に利益率を向上。

4. コンプライアンスとトレーサビリティ:全データ記録—品質監視要件に対応

-

フルプロセストレーサビリティ : 等級付けの時間、等級、検査指標などのデータを自動で記録し、照会可能なファイルを作成。監督要件に対応し、コンプライアンスリスクを低減。

-

データ駆動型意思決定 : バックエンドでのデータ分析により、生産能力の最適化と品質改善の根拠を提供し、緻密な運営を支援。

今すぐ行動:等級付けにおけるコスト削減と効率改善のための新たなソリューションを活用

従来のグレーディングモデルは発展の障害となっています。処理企業がコア競争力を強化するためには、適切な知能型自動グレーディングシステムを選ぶことが鍵となります。

当社のソリューション専門家にご連絡ください: 製品カテゴリと処理能力要件をご提供いただければ、無料でカスタマイズされたソリューションをご提供します!

ホットニュース

ホットニュース