Munkaerőhiány a csúcsidőszakok alatt, következetlen kézi minősítési szabványok, magas veszteségek azonosíthatatlan rejtett hibák miatt, és az egyre emelkedő feldolgozási költségek, amelyek szorítják a nyereséget... Ezek a szortírozási problémák korlátozzák a mezőgazdasági termékek (gyümölcsök, diófélék, zöldségek) és élelmiszer-feldolgozó vállalatok nagy léptékű fejlődését. Ahogy a piac igénye a termékminőség szabványosításának fejlődésére nő, a hagyományos minősítési modellek már nem kompatibilisek. Egy hatékony, pontos és intelligens automatikus minősítési megoldás vált kulcsszereplővé a vállalatok számára a fejlődési akadályok leküzdésében.

a hagyományos minősítési modellek 4 fő problémája – Ön is tapasztalja ezeket?

A legtöbb feldolgozó vállalat kézi munkára vagy hagyományos egyszerű berendezésekre támaszkodik a minősítés során, amelyeknél kiemelkednek a következő alapproblémák:

-

Alacsony hatékonyság és magas költségek : kézi szortírozás esetén a csúcsidőszakokban "nehezen beszerezhető munkaerő", egy főre jutó napi feldolgozási kapacitás mindössze 0,5–1 tonna; a hagyományos berendezések egydimenziós osztályozást végeznek (pl. csak méret alapján), óránként kevesebb mint 3 tonna feldolgozóképességgel. A munkaerő + üzemeltetési és karbantartási költségek a teljes feldolgozási költségek több mint 60%-át teszik ki.

-

Alacsony Osztályozási Pontosság és Instabil Minőség : A kézi látványellenőrzés szubjektív eltéréseket okoz; rejtett jellemzők, mint a cukortartalom és belső sérülések nem azonosíthatók, a pontosság mindössze 60–70%. A hagyományos berendezések hiányoznak intelligens érzékelő modulokból, gyakori a téves vagy elmaradt szortírozás, ami károsítja a márkamegbízhatóságot.

-

Magas Vesztesség és Nyereségcsökkenés : Nem azonosítható hibás termékek kerülnek a piacra, ami 15–20%-os visszaküldési rátához vezet; a hibás termékek egész árurészleteket is szennyezhetnek. Csak a gyümölcsfeldolgozó iparágban az éves osztályozási veszteség meghaladja a 10%-ot.

-

Nincs Nyomonkövethetőség és Magas Megfelelőségi Kockázat : A hagyományos modellek nem rendelkeznek adatrögzítéssel, így nehézzé válik a teljes folyamat minőségnyomon követése, és nem felelnek meg a szigorú élelmiszer-minőségi felügyeleti követelményeknek.

Kulcsfontosságú áttörés: Az intelligens automatikus minősítő rendszer újrastrukturálja a minősítési láncok értékét

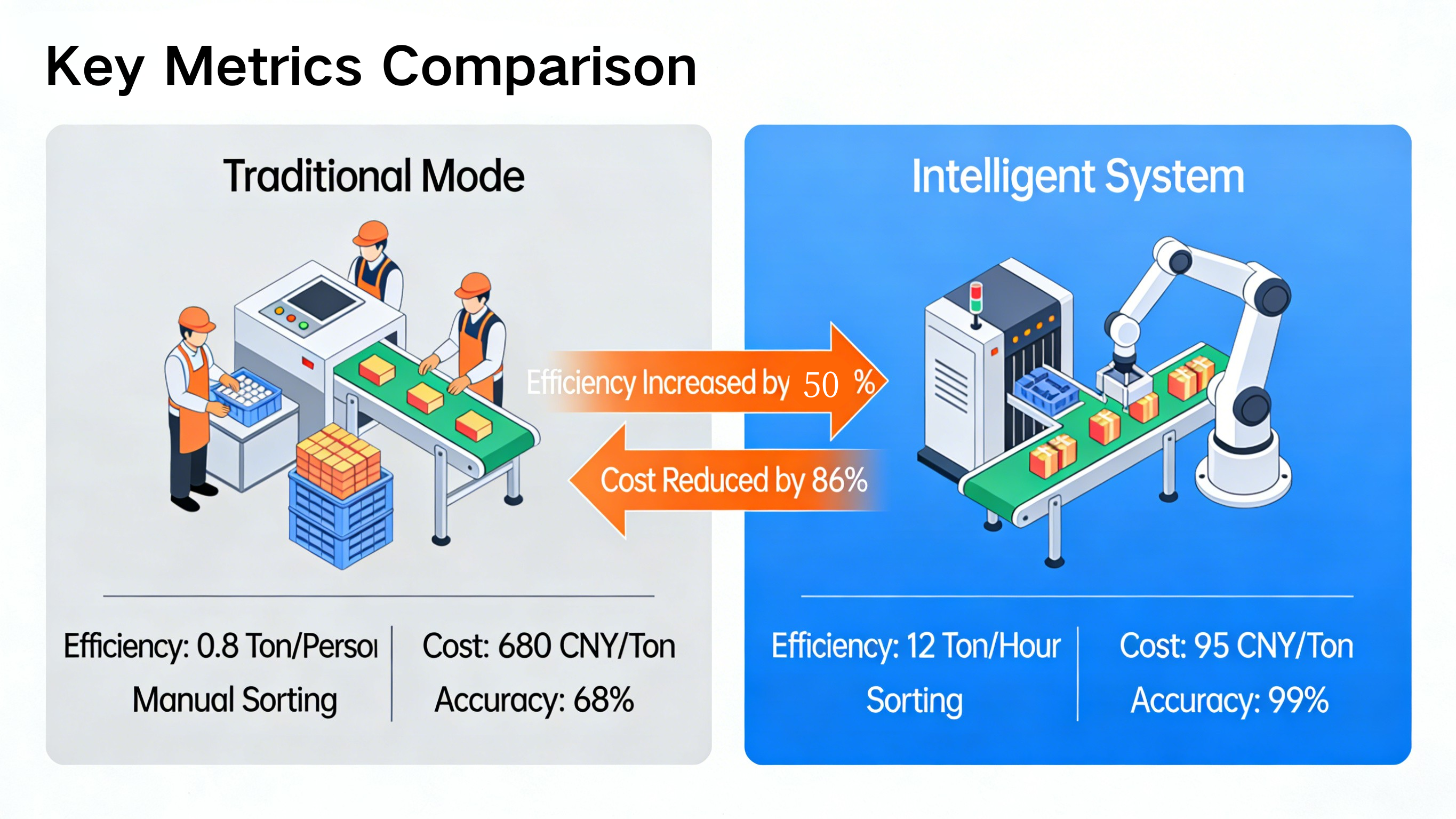

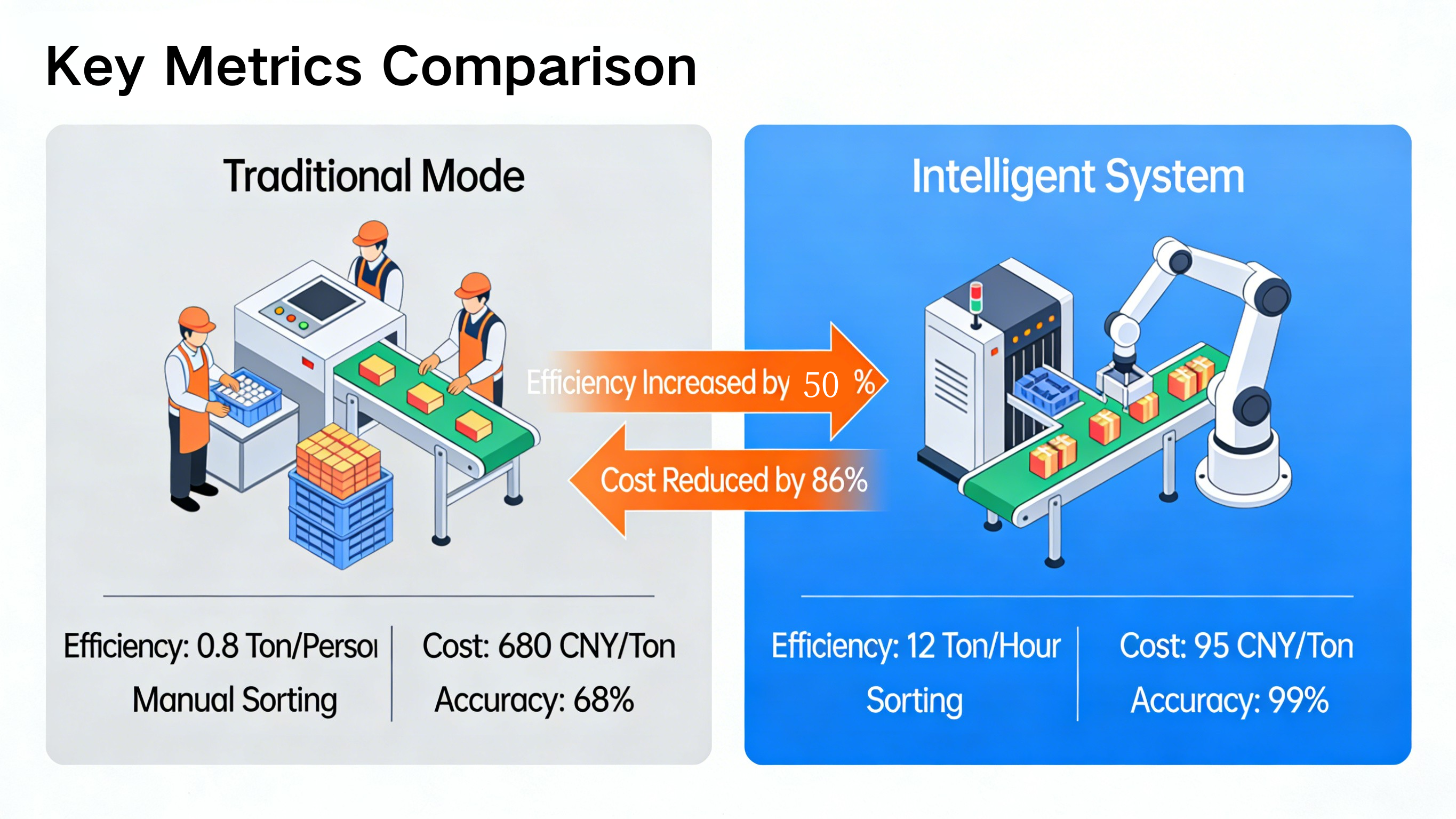

A hagyományos modellekkel összehasonlítva, automatikus minősítő rendszerünk az AI-alapú képfelismerésen és optikai detektáláson alapuló magtechnológiákra támaszkodva ugrásszerű fejlődést ér el az „tapasztalaton alapuló ítélet” helyett a „adatvezérelt döntéshozatal” irányába. Ez hatékonyan kialakítja a magfókuszú előnyöket négy dimenzióban: hatékonyság, pontosság, költség és megfelelőség:

1. Hatékonyság növelése: 1 óra egyenlő 7 munkás 1 napos munkájával – többé nincs szorongás a csúcsidőszakban

-

Ugrásszerű fejlődés a feldolgozási hatékonyságban : Egyetlen vonal 6–15 tonna / óra kapacitással rendelkezik (közepes méretű gyümölcsök, például citrusfélék és almák esetén 12–15 tonna), ami egyenlő 7 munkás 1 napos munkájával; két csatornás rendszer akár 20 tonna / óráig is elérhet, alkalmazkodva a csúcsidőszaki kapacitáshoz.

-

Teljes folyamatautomatizálás : A táplálástól kezdve a tesztelésen, osztályozáson át a csomagolásig az egész folyamat felügyelet nélkül zajlik, lehetővé téve a 24/7 folyamatos üzemeltetést, és teljes mértékben megoldva a munkaerőhiányt csúcsidőszakok alatt.

pontos Osztályozás: 97% Pontosság + Többdimenziós Teljes Ellenőrzés – Küszöbölje ki a rejtett hibákat

-

Többdimenziós Teljes Ellenőrzés : Pontosan azonosítja a látható jellemzőket, mint például megjelenési hibák (foltok, rovarszemek stb.), méret és súly; ugyanakkor nem romboló vizsgálat segítségével azonosítja a rejtett paramétereket, mint a cukortartalom és belső elváltozások, így biztosítva a teljes körű szűrést.

-

97%-os pontossági ráta : Millió darabos mintákon betanított AI algoritmusok, amelyekkel <3% az eltérési ráta, messze meghaladva a kézi munka 70%-os pontosságát; több mint 20 kategóriára személyre szabott modellezést támogat.

3. Költségcsökkentés és Hatékonyságnövelés: 80% Költségmegtakarítás + 10% Vesztesség-Csökkentés – Közvetlen Profitnövekedés

-

Jelentős költségcsökkentés : Kézi munka helyett használható, így a munkaköltségek több mint 40%-kal csökkennek; a teljes feldolgozási költségek 600–800 jüanról tonnánként 100 jüan alá csökkennek tonnánként, több mint 80% megtakarítást jelentve.

-

Jelentős veszteségcsökkentés : A veszteségi ráta több mint 10%-ról kevesebb mint 3%-ra csökken, a visszaküldési arány pedig 5% alá csökken, közvetlenül növelve a nyereségességet.

4. Megfelelőség és nyomonkövethetőség: Teljes adatrögzítés – alkalmazkodik a minőségfelügyeleti követelményekhez

-

Teljes folyamatszemkövetés : Automatikusan rögzíti az osztályozás idejét, fokozatát, tesztelési mutatóit és egyéb adatokat, lekérdezhető fájlokat hozva létre, így megfelel a felügyeleti előírásoknak és csökkenti a megfelelőségi kockázatokat.

-

Adatvezérelt Döntéshozatal : A háttér-adatelemzés alapot biztosít a kapacitás optimalizálásához és a minőség javításához, lehetővé téve a finomhangolt működést.

Lépjen most: Fedezze fel az új megoldást a költségek csökkentésére és a hatékonyság növelésére az osztályozásban

A hagyományos osztályozási modellek fejlődési akadályokká váltak. A megfelelő intelligens automatikus osztályozó rendszer kiválasztása kulcsfontosságú a feldolgozó vállalatok számára, hogy növelhessék alapvető versenyképességüket.

Lépjen kapcsolatba a megoldásszakértőinkkel: adja meg termékkategóriáját és kapacitásigényeit, és ingyenesen személyre szabott megoldást kap!

Forró hírek

Forró hírek