Arbeidsmangel i høysesongen, uregelmessige manuelle klassifiseringsstandarder, store tap på grunn av uidentifiserbare skjulte defekter og eksploderende behandlingskostnader som reduserer fortjenesten... Disse sorteringens smertepunktene begrenser storstilt utvikling for foretak innen bearbeiding av landbruksprodukter (frukt, nøtter, grønnsaker) og matvarer. Ettersom markedets etterspørsel etter standardisering av produktkvalitet øker, er tradisjonelle klassifiseringsmodeller ikke lenger kompatible. En effektiv, nøyaktig og intelligent automatisk klassifiseringsløsning har blitt nøkkelen for bedrifter å overvinne utviklingshindre.

4 sentrale smertepunkter med tradisjonelle klassifiseringsmodeller – opplever du disse?

De fleste foretak som behandler produkter, er avhengige av manuelt arbeid eller enkle, tradisjonelle maskiner for klassifisering, med tydelige sentrale problemer:

-

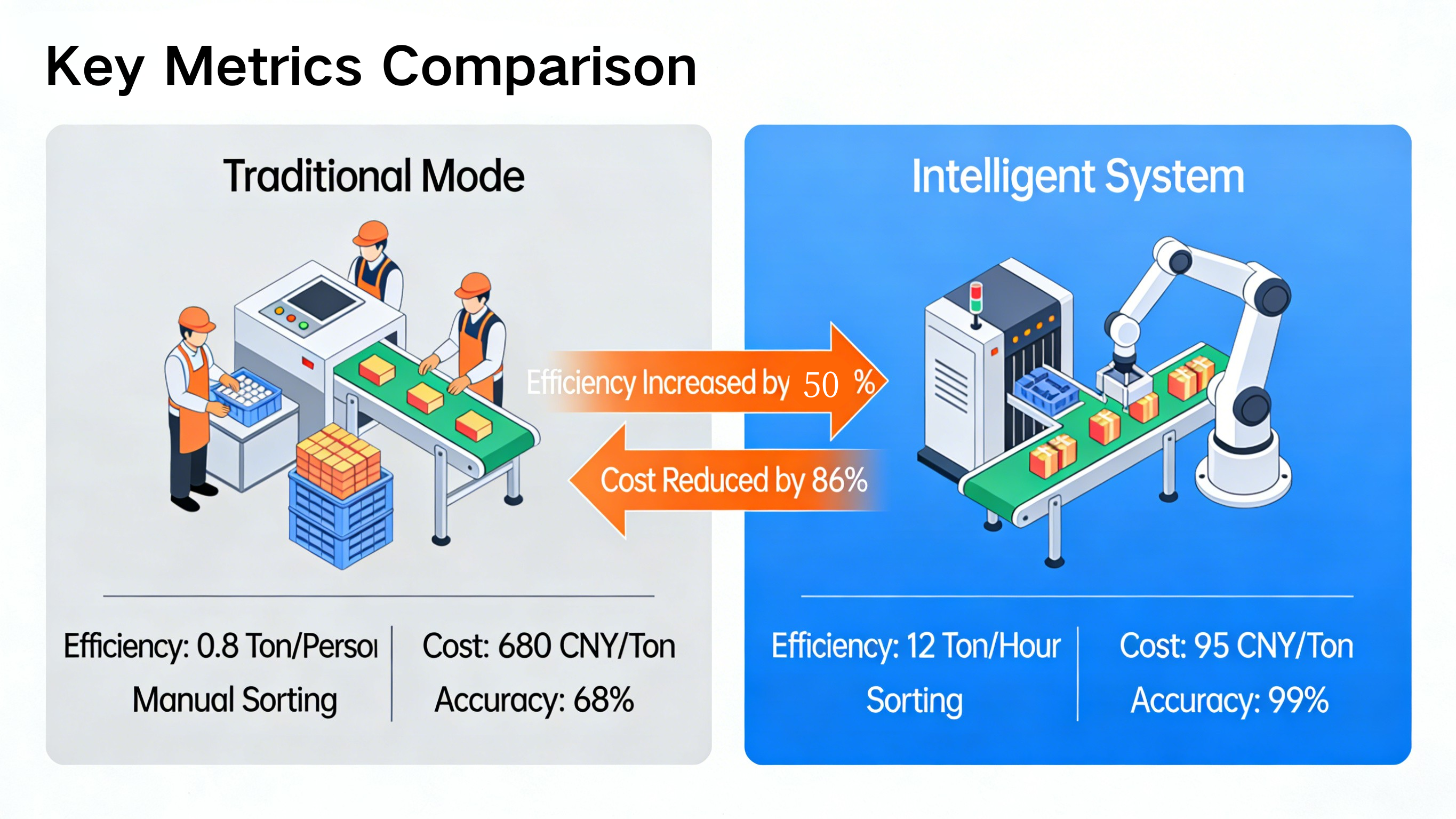

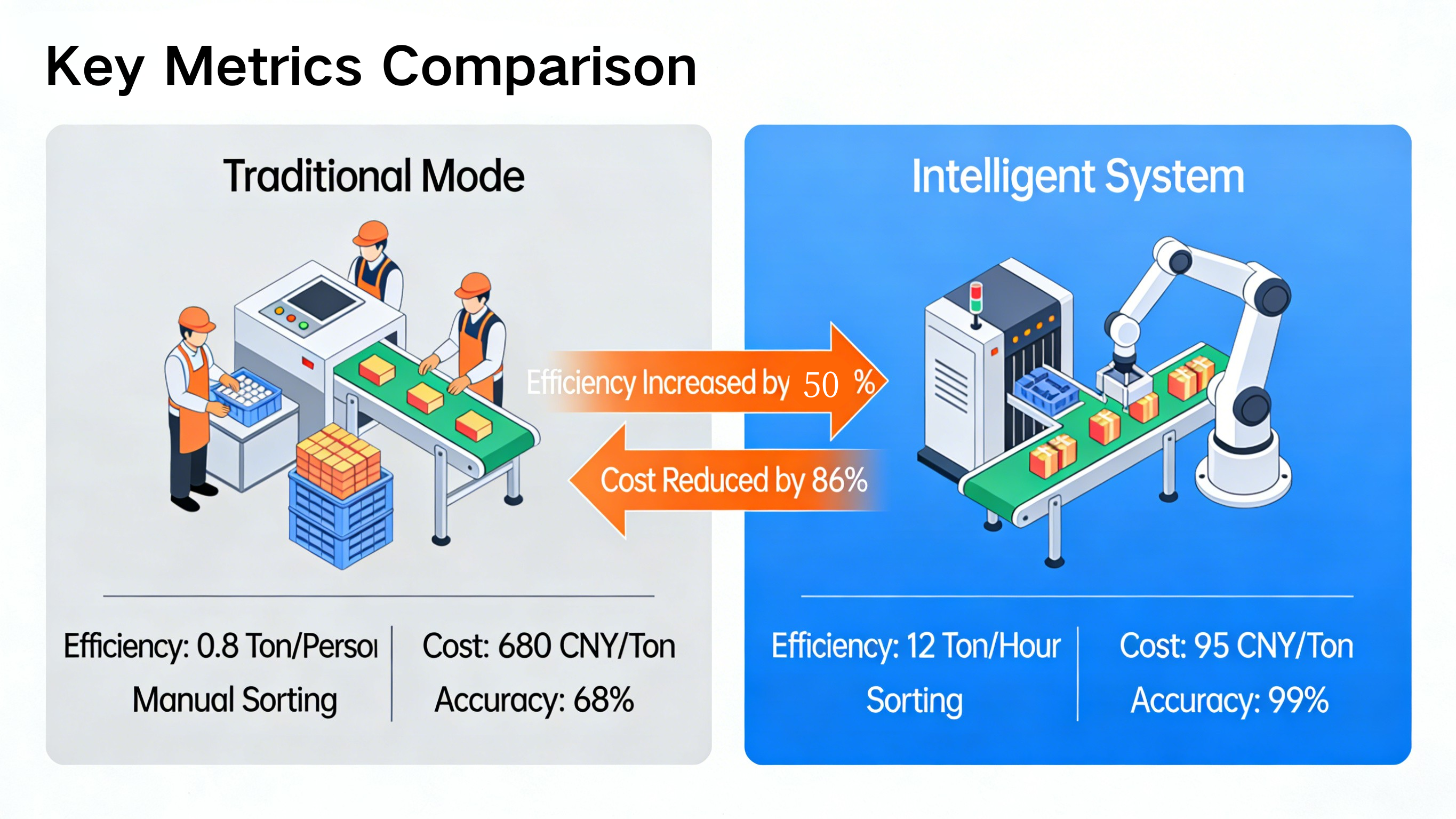

Lav effektivitet og høye kostnader : "Vanskelig å rekruttere arbeidere" i sesongtopper for manuell sortering, med en kapasitet per innbygger på kun 0,5–1 tonn per dag; tradisjonell utstyr utfører en-dimensjonal klassifisering (f.eks. kun størrelse), med en kapasitet på mindre enn 3 tonn per time. Arbeidskraft + drifts- og vedlikeholdskostnader utgjør over 60 % av totale behandlingskostnader.

-

Dårlig sortøynhøyde & ustabil kvalitet : Subjektive avvik forekommer ved manuell visuell vurdering; skjulte indikatorer som sukkerinnhold og indre skader kan ikke identifiseres, med en nøyaktighet på kun 60–70 %. Tradisjonell utstyr mangler intelligente deteksjonsmoduler, noe som lett fører til feilsortering og manglende sortering, noe som påvirker merkevarens omdømme.

-

Store tap & fortjenestetap : Defekte produkter som ikke kan identifiseres kommer ut på markedet og fører til en returrate på 15–20 %; defekte produkter kan også forurense hele partier med varer. I fruktbearbeidningsindustrien alene overstiger det årlige tapet ved klassifisering 10 %.

-

Ingen sporbarhet & høy etterlevelsesrisiko : Tradisjonelle modeller mangler datalogging, noe som gjør det vanskelig å oppnå kvalitetssporbarhet for hele prosessen og ikke imøtekommer strenge krav til matkvalitetsovervåkning.

Kjerneinnovasjon: Intelligente automatiske klassifiseringssystemer omstrukturerer verdien av klassifiseringsleder

Sammenlignet med tradisjonelle modeller, bygger vårt automatiske klassifiseringssystem på kjerneteknologier som AI-visuell gjenkjenning og optisk deteksjon, og realiserer et sprang fra «erfaringsbasert vurdering» til «datalyrt beslutningstaking». Det skaper kjernefordeler på fire nivåer: effektivitet, nøyaktighet, kostnad og etterlevelse:

1. Effektivitetsmultiplikasjon: 1 time tilsvarer 7 arbeideres 1 dags arbeid – ingen mer bekymring i myldretidene

-

Sprang i behandlingseffektivitet : Én enkelt linje behandler 6–15 tonn per time (12–15 tonn for mellemstore frukter som sitrus og epler), tilsvarende 7 arbeideres 1 dags arbeid; doble kanaler kan nå opptil 20 tonn per time, tilpasset kapasitet i myldretid.

-

Helautomatisert prosess : Fra fôring, testing, sortering til emballering er hele prosessen ubemannet, noe som muliggjør kontinuerlig drift døgnet rundt og helt løser arbeidskraftmangel i høysesongen.

2. Nøyaktig sortering: 97 % nøyaktighet + tverrfaglig fullstendig inspeksjon – eliminere skjulte defekter

-

Tverrfaglig fullstendig inspeksjon : Identifiserer nøyaktig eksplisitte indikatorer som utseendefeil (flekker, insektøyne osv.), størrelse og vekt; identifiserer samtidig skjulte indikatorer som sukkerinnhold og indre lesjoner gjennom ikke-destruktiv testing, og oppnår omfattende screening.

-

97 % nøyaktighetsrate : AI-algoritmer trent på millioner av prøver, med en feilrate på <3 %, langt over de 70 % manuell nøyaktighet; støtter personlig modellering for mer enn 20 kategorier.

3. Kostnadsreduksjon og effektivitetsforbedring: 80 % kostnadsbesparelser + 10 % reduksjon i tap – direkte profittvekst

-

Betydelig kostnadsreduksjon : Erstatter manuelt arbeid og reduserer arbeidskostnader med over 40 %; omfattende prosesskostnader faller fra 600–800 yuan/tonn til under 100 yuan/tonn, en besparelse på over 80 %.

-

Betydelig reduksjon av tap : Taptap rate synker fra over 10 % til under 3 %, og returrate faller til under 5 %, noe som direkte øker fortjenestemarginene.

4. Overholdelse og sporbarhet: Fullstendig registrering av data – Tilpasset krav til kvalitetstilsyn

-

Full prosesssporing : Registrerer automatisk klassifiserings tidspunkt, klasse, testindikatorer og annen data, og oppretter søkbare filer som tilpasser seg tilsynskrav og reduserer risiko for manglende overholdelse.

-

Datastyrt beslutningstaking : Analyse av bakendsdata gir grunnlag for kapasitetsoptimalisering og kvalitetsforbedring, og letter detaljert drift.

Ta handlenå: Lås opp en ny løsning for kostnadsreduksjon og effektivitetsforbedring i klassifisering

Tradisjonelle klassifiseringsmodeller har blitt et hinder for utvikling. Å velge riktig intelligent automatisk klassifiseringssystem er nøkkelen for prosesseringsbedrifter å styrke sin kjernekonkurransedyktighet.

Kontakt våre løsningsekspertene: oppgi din produktkategori og kapasitetsbehov, og få en tilpasset løsning helt gratis!

Siste nytt

Siste nytt